SAS平台与预测性维护的革新

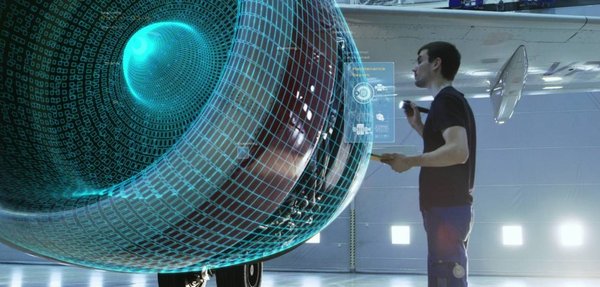

在当今高度数字化的工业环境中,设备的预测性维护已成为企业提升运营效率、降低成本的关键策略。借助SAS平台,Lockheed Martin公司成功将机器学习技术应用于复杂设备的维护中,实现了从被动支持到主动维护的转变,并减少了高达1400个小时的停机时间。

机器学习驱动预测性维护

预测性维护的核心在于通过数据分析预测设备可能出现的故障,从而在问题发生前采取行动。SAS平台为Lockheed Martin提供了强大的数据分析能力,使其能够从海量设备运行数据中提取关键信息。通过机器学习算法,公司能够识别设备性能的异常模式,并提前制定维护计划,避免突发故障导致的停机。

Lockheed Martin公司数据分析专家Mike Isbill表示:“与SAS的合作使我们能够更高效地管理设备维护。我们不再是被动地等待设备出现问题,而是主动预测并解决问题,这显著提升了我们的运营效率。”

减少停机时间,提升运营效率

在实施SAS平台的预测性维护方案后,Lockheed Martin公司成功减少了1400个小时的停机时间。这不仅降低了设备维修成本,还提高了生产线的稳定性和产出效率。通过提前发现并解决潜在问题,公司避免了因设备故障导致的生产中断,进一步优化了资源利用。

未来展望:智能化维护的持续发展

随着工业4.0的推进,预测性维护将成为企业智能化转型的重要组成部分。SAS平台在Lockheed Martin的成功应用,为其他企业提供了宝贵的经验。未来,随着机器学习技术的不断进步,预测性维护的精准度和覆盖范围将进一步提升,为企业创造更大的价值。

关键数据一览

| 指标 | 数据 |

|---|---|

| 减少停机时间 | 1400小时 |

| 维护模式转变 | 被动→主动 |

| 技术应用 | 机器学习 |

| 平台支持 | SAS平台 |

通过SAS平台与机器学习技术的结合,Lockheed Martin公司不仅实现了设备维护的智能化,还为行业树立了标杆。这一成功案例展示了数据分析在工业领域中的巨大潜力,也为其他企业提供了可借鉴的实践经验。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...