引言

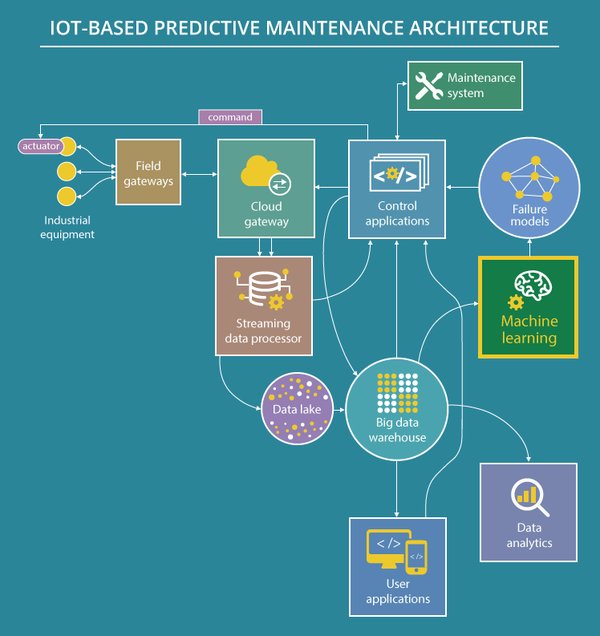

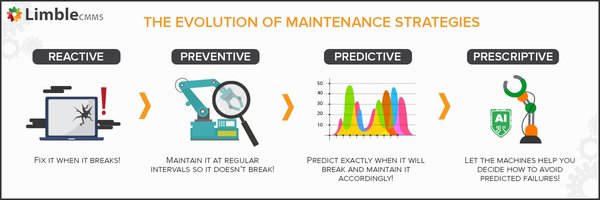

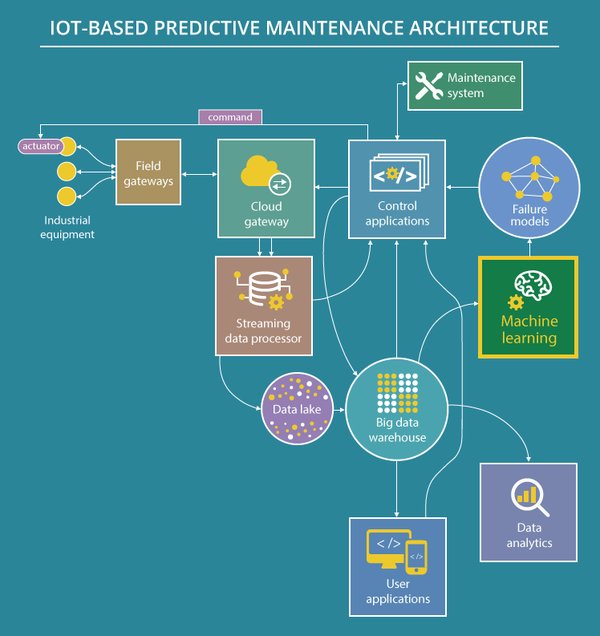

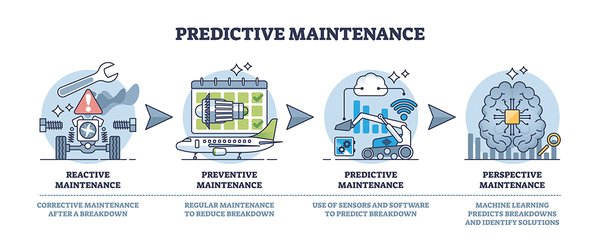

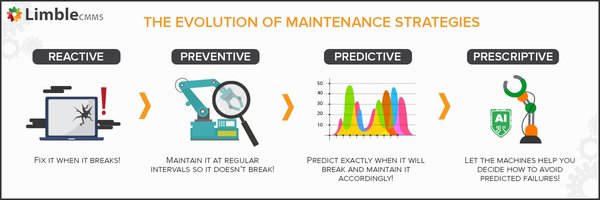

在工业4.0和物联网(IoT)技术的推动下,预测性维护(Predictive Maintenance, PdM)已成为制造业、能源和航空等领域的核心战略。通过机器学习(ML)和数据分析,预测性维护能够提前识别设备故障,优化维护计划,从而显著降低停机时间和运营成本。本文将深入探讨预测性维护的技术原理、应用场景及其未来发展趋势。

预测性维护的核心技术

机器学习与数据分析

预测性维护的核心在于利用机器学习算法分析设备运行数据,识别潜在的故障模式。例如,通过分析传感器数据,机器学习模型可以预测设备磨损程度,并提前发出维护警报。这种方法不仅提高了维护效率,还减少了不必要的维护成本。

任务智能(Task Intelligence)

根据TechWolf的研究,企业应关注员工实际执行的任务,而不仅仅是他们具备的技能。这种方法有助于精准规划人才需求、优化招聘和培训,并挖掘自动化机会,以提升企业效能。

约束线性汤普森采样(COLTS)

在预测性维护中,COLTS(Constrained Linear Thompson Sampling)是一种高效的采样框架,能够平衡遗憾最小化和约束满足。通过引入噪声扰动,COLTS在保证计算效率的同时,实现了对未知目标向量和约束矩阵的精确估计。

预测性维护的应用场景

汽车制造业

在汽车制造业中,预测性维护通过分析生产线设备的运行数据,提前发现潜在故障,从而避免生产线停机。例如,智能软件可以自动识别设备磨损迹象,并根据历史数据预测故障发生时间,使制造商能够在停机前解决问题并提前订购部件。

石油天然气行业

在石油天然气行业,预测性维护通过监测钻井设备和管道的运行状态,提前发现潜在故障,从而避免重大事故。例如,通过分析传感器数据,预测性维护系统可以预测管道腐蚀程度,并提前进行维护,显著提高安全性。

航空产业

在航空产业中,预测性维护通过分析飞机发动机和机身的运行数据,提前发现潜在故障,从而避免飞行事故。例如,智能软件可以自动识别发动机磨损迹象,并根据历史数据预测故障发生时间,使航空公司能够在飞行前解决问题并提前订购部件。

预测性维护的未来发展趋势

人工智能(AI)的深度应用

随着AI技术的不断发展,预测性维护将更加智能化。例如,通过深度学习算法,预测性维护系统可以更精确地预测设备故障,并提供更详细的维护建议。

数据驱动的决策支持

未来,预测性维护将更加依赖数据驱动的决策支持。例如,通过分析大量设备运行数据,预测性维护系统可以提供更精确的故障预测,并优化维护计划。

跨行业应用

预测性维护的应用范围将不断扩大,涵盖更多行业。例如,在医疗设备、电力和交通运输等领域,预测性维护将发挥越来越重要的作用。

结论

预测性维护作为工业4.0时代的智能运维革命,通过机器学习和数据分析技术,帮助汽车、石油天然气和航空等产业提前发现设备问题,显著降低维护成本并提高安全性。随着AI技术的不断发展,预测性维护将更加智能化,并在更多行业发挥重要作用。企业应积极拥抱这一技术变革,以提升竞争力并实现可持续发展。

表格:预测性维护的技术与应用

| 技术/应用 | 描述 |

|---|---|

| 机器学习与数据分析 | 通过分析设备运行数据,识别潜在故障模式 |

| 任务智能 | 关注员工实际执行的任务,优化招聘和培训 |

| 约束线性汤普森采样 | 平衡遗憾最小化和约束满足,精确估计未知目标向量和约束矩阵 |

| 汽车制造业 | 提前发现生产线设备潜在故障,避免停机 |

| 石油天然气行业 | 监测钻井设备和管道运行状态,提前发现潜在故障,避免重大事故 |

| 航空产业 | 分析飞机发动机和机身运行数据,提前发现潜在故障,避免飞行事故 |

通过以上分析,我们可以看到预测性维护在工业4.0时代的巨大潜力和广泛应用。企业应积极采用这一技术,以提升运营效率并降低成本。