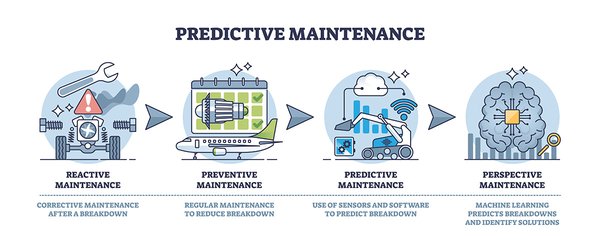

在工业物联网(IIoT)的推动下,预测性维护正成为制造业数字化转型的核心驱动力。通过机器学习、人工智能与大量联网设备产生的数据相结合,企业能够深入理解复杂系统的工作方式及其交互,从而在设备部件可能出现故障前进行替换或维修,避免高昂损失和停机。

预测性维护的核心价值

预测性维护的最大价值在于其能够显著降低设备故障率和非计划停机时间。根据行业数据,采用预测性维护的企业,设备故障率平均降低30%,生产效率提升20%以上。以下是预测性维护的三大核心优势:

-

减少停机时间:通过实时监控设备状态,预测性维护能够在故障发生前发出预警,避免突发停机带来的生产损失。

-

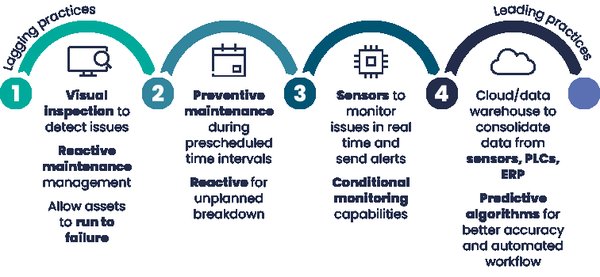

降低维护成本:传统维护方式往往基于固定周期,容易造成过度维护或维护不足。预测性维护则根据设备实际状态进行维护,优化资源利用,降低维护成本。

-

延长设备寿命:通过精准的故障预测和及时维护,设备的使用寿命得以延长,减少了设备更换的频次和成本。

预测性维护的技术实现

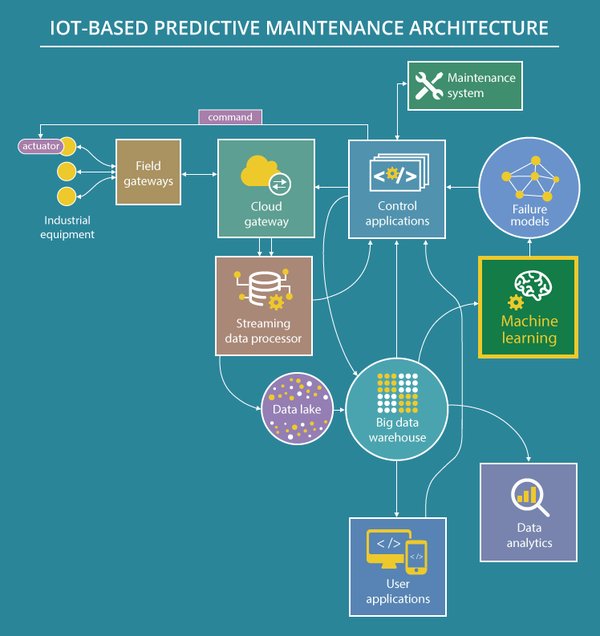

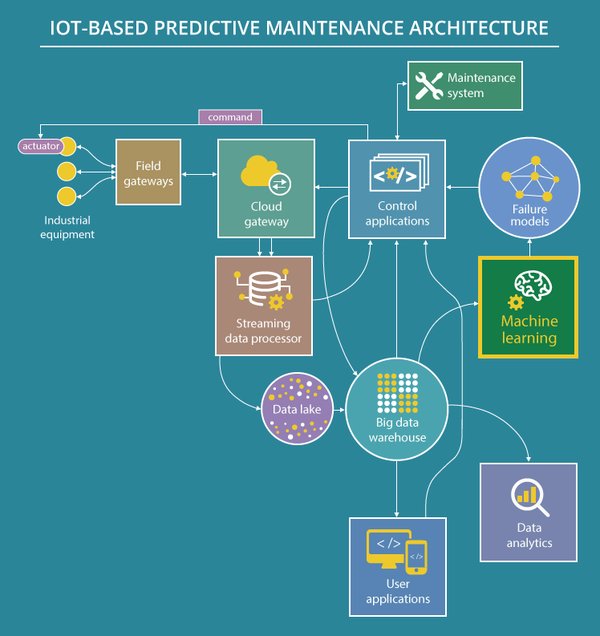

预测性维护的实现依赖于多项先进技术的融合:

-

数据采集与监控:通过传感器、PLC等设备,实时采集设备的运行数据,包括温度、振动、压力等关键参数。

-

机器学习与人工智能:利用机器学习算法分析历史数据,建立设备健康模型,预测故障发生的概率和时间。

-

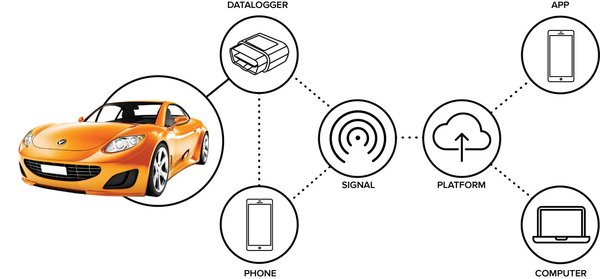

工业物联网(IIoT)平台:将设备数据上传至云端,通过大数据分析技术进行深度挖掘,生成预测性维护建议。

行业应用案例

预测性维护已在多个行业中得到成功应用,以下是几个典型案例:

-

汽车制造:某汽车零部件厂商通过预测性维护系统,实时监控生产线设备的运行状态,提前发现潜在故障,设备停机时间减少15%,生产效率提升10%。

-

航空制造:航空企业采用预测性维护技术,对飞机发动机进行实时监控,故障定位速度提升60%,显著提高了飞行安全性和运营效率。

-

农用设备:某农机制造商通过预测性维护系统,监测农机的运行状态,提前更换磨损部件,设备故障率降低25%,农业生产效率大幅提升。

未来发展趋势

随着技术的不断进步,预测性维护将呈现以下发展趋势:

-

智能化升级:通过深度学习等先进算法,预测性维护的精准度将进一步提升,能够预测更复杂的设备故障。

-

云端化与移动化:预测性维护系统将逐步向云端迁移,企业可以通过移动设备实时监控设备状态,实现远程维护。

-

行业定制化:针对不同行业的特点,预测性维护系统将提供更加定制化的解决方案,满足企业的特定需求。

结语

预测性维护作为工业物联网(IIoT)的最大价值之一,正在为制造业带来革命性的变革。通过提前预测设备故障,企业不仅能够降低维护成本,还能显著提升生产效率和设备寿命。随着技术的不断进步,预测性维护将在更多行业中得到广泛应用,推动制造业向智能化、高效化方向加速发展。